Последние конференции

- Информационные системы и модели в научных исследованиях, промышленности, образовании и экологии

- Информационные системы и модели в научных исследованиях, промышленности и экологии

- Современные проблемы экологии

- Экологические проблемы окружающей среды, пути и методы их решения

- Экология, образование и здоровый образ жизни

Регенерация абсорбента в процессах очистки газовых выбросов

А.А. Махнин, Н.И. Володин

Ярославский государственный технический университет,

г. Ярославль

Большую антропогенную нагрузку на окружающую среду оказывают органические растворители, поскольку в конечном итоге все произведенные органические растворители попадают в окружающую среду. Серьезную проблему представляет очистка от органических растворителей технологических и вентиляционных газов, выбросы которых только в России составляют около 6 млн. тонн в год [1].

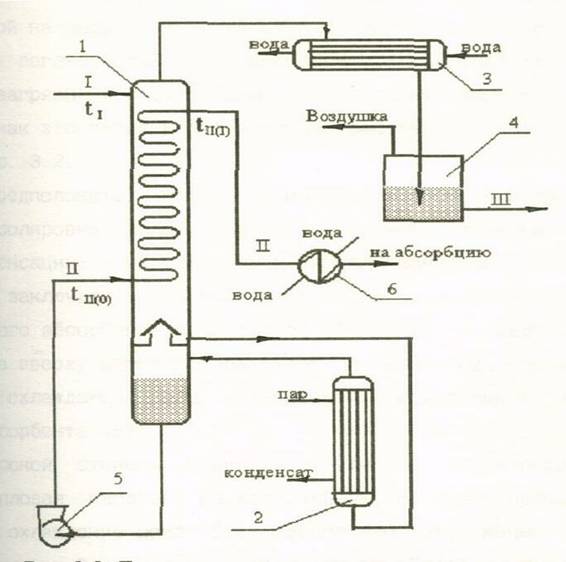

Для снижения затрат тепла на регенерацию высокотемпературного органического абсорбента без сопутствующего увеличения капитальных и эксплуатационных затрат, нами предлагается схема регенерации высококипящих органических абсорбентов, представленная на рисунке. Основной идеей этой схемы является совмещение процессов массо- и теплообмена в одном аппарате регенераторе. Согласно этой схеме ненасыщенный органическими соединениями абсорбент I с температурой равной температуре выхода его из абсорбера (~30 °С) подают вверх регенератора (1). Стекая по контактным устройствам регенератора, он контактирует с поднимающимися вверх парами, образующимися в кипятильнике (2), обогреваемом посторонним теплоносителем, например, водяным паром. Одновременно насыщенный абсорбент нагревается за счет тепла регенерированного раствора II, который насосом (6) прокачивается через теплообменные элементы, размещенные непосредственно в регенераторе. После охлаждения его до температуры, определяемой температурой насыщенного раствора и эффективностью встроенного в регенератор теплообменника, регенерированный раствор поступает на абсорбцию. В случае невысокой эффективности рекуперационной части регенератора или ее недостаточной поверхности, регенерированный абсорбент должен дополнительно охлаждаться в холодильнике (6). В данном случае при любой степени рекуперации тепла регенерированного раствора на орошение регенератора будет поступать насыщенный абсорбент с постоянной температурой, определяемой условиями процесса абсорбции. Если регенерация проводится по схеме, представленной на рисунке 1, то есть с высокой степенью рекуперации тепла регенерированного абсорбента, то отпадают вопросы, связанные с загрязнением отгоняемых органических продуктов парами абсорбента. Если предположить, что тепловой эффект абсорбции органических веществ ВОА не велик (вероятно, порядка скрытой теплоты конденсации) и их содержание в очищаемом газе не превышает 2 %, то можно заключить - при высокой степени рекуперации тепла регенерированного абсорбента температура абсорбции, а следовательно, температура в верху регенератора будет практически определяться температурой охлаждающей воды, подаваемой в холодильник регенерированного абсорбента (6). При высокой степени

Схема регенерации абсорбента и рекуперации тепла

1 – регенератор; 2 – кипятильник; 3 – конденсатор; 4 – сборник смеси органических соединений; 5 – насос регенерированного абсорбента; 6 – холодильник регенерированного абсорбента; I – насыщенный органическими соединениями абсорбент; II – регенерированный абсорбент; III – смесь органических соединений

рекуперации тепла регенерированного раствора тепловая нагрузка на холодильник (6) будет небольшой и, по-видимому, охлаждение может быть обеспечено захоложенной или артезианской водой. В этом случае температуру абсорбции и верха регенератора можно иметь на уровне 20-30 °С, сняв тем самым все вопросы, связанные с летучестью абсорбента. При предположительно бесконечно высокой эффективности встроенного теплообменника возможна полная рекуперация тепла регенерированного абсорбента, то есть установка будет работать с затратами тепла только на испарение выделяемых органических соединений. Из изложенного следует, что практическая осуществимость и эффективность предлагаемой схемы регенерации высококипящих органических абсорбентов определяются, в основном, возможностью создания интенсивного встроенного в ступень контакта фаз теплообменника. В работе [1] предложено теплообменное устройство, обеспечивающее высокую интенсивность теплообмена. В зависимости от режима работы величины общего коэффициента теплопередачи достигают значения порядка 8400-10500 кДж/м2Кч. Значения коэффициента теплоотдачи от внешней стенки к барботажному слою изменяются в диапазоне от 5656 до 29505 кДж/м2Кч и, как и предполагалось, определяются практически только интенсивностью барботажа и практически не зависят от расхода жидкости через межтрубное и трубное пространства теплообменного устройства. При имевших место значениях расхода воздуха, приведенная скорость по сечению колонны менялась от 0,2 до 3,8 м/с, то есть не выходила за принятый в промышленной практике диапазон скоростей газа по сечению колонны, и, иначе говоря, интенсивности барботажа.

На основе физической модели разработана математическая модель, состоящая из 43 нелинейных уравнений, в которой учитывается возможное протекание реакции между контактирующими веществами [2]. Целью расчета колонны с использованием принципа совмещения процессов тепло- и массопереноса в процессе регенерации насыщенного абсорбента является определение массо- и теплообменных показателей работы ступеней контакта (тарелок) и необходимого их количества достижения требуемой степени регенерации. Расчет количества тарелок производится от тарелки к тарелке, начиная с нижней, с использованием уравнений межфазного тепло- и массопереноса и равновесия, а также материального и теплового балансов на тарелке . Расчет существенно упрощается, если отсутствует химическое взаимодействие между компонентами. Математическая модель разработана для аппарата с дискретным контактом фаз при следующих допущениях: на каждой ступени контакта осуществляется идеальное перешивание фаз; провал жидкости и брызгоунос отсутствует; в процессе расчета принимается не только постоянство расходов жидкостного и газового потоков по высоте колонны, но и равенство количества насыщенного и регенерированного растворов; физические и термодинамические свойства жидкости и газа усредняются.

Подобные схемы регенерации абсорбента и регенерации тепла внедрены на действующих аммиачных производствах. На Щекинском ОАО «Азот» аппарат первой ступени представляет собой тарельчатый абсорбер диаметром 2,1 м с 10 высокослойными тарелками, устойчиво работающий при давлении 1,8 МПа, плотности орошения 0.028 м/с и приведенной скорости газа 0.22 м/с. Эксплуатационные показатели хорошо согласуются с рассчитанными по математической модели [3].

Список литературы

1. Махнин А.А. Ресурсосберегающие технологии выделения органических веществ из газовых смесей: монография / А.А. Махнин, А.В. Краснослободцев, под общ. ред. Н.И. Володина. – Ярославль: Изд-во ЯГТУ, 2006. – 166 с.

2. Володин Н.И. Математическая модель процесса десорбции СО2 из водного раствора моноэтаноламина / Н.И. Володин, Б.Б. Брандт // ТОХТ. – 1982. - №6. - С. 829 – 832.

3. Володин Н.И. Очистка газов от диоксида углерода растворами моноэтаноламина. Наука. Практика. Перспективы: монография / Н.И. Володин, Э.М. Соколов, Р.И. Гридин, И.О. Кузнецов, Б.А. Сокол. – Тула: Тул. гос. ун-т, 2002. – 414 с.