Последние конференции

- Информационные системы и модели в научных исследованиях, промышленности, образовании и экологии

- Информационные системы и модели в научных исследованиях, промышленности и экологии

- Современные проблемы экологии

- Экологические проблемы окружающей среды, пути и методы их решения

- Экология, образование и здоровый образ жизни

Перспективные направления снижения природоохранных затрат на баз-суал

Андреев С. В., Вершинина В.А.

Уральский Федеральный Университет

им. первого Президента России Б.Н. Ельцина,

Россия, г. Краснотурьинск

Общее представление об экологии сводится к тому, что она требует значительных затрат. Практика доказывает обратное. Экологическая деятельность может быть не только безубыточной – она выгодна, о чем говорит опыт многих предприятий. При чем в наиболее выигрышном положении оказываются те, кто работает на принципах экологической безопасности и стремится к снижению природоохранных затрат всеми доступными способами, в том числе поиском перспективных направлений переработки отходов производства.

При промышленном получении глинозёма из высококремнистых бокситов с использованием способа спекания возможно накопление сульфатных солей в различных полупродуктах производства. Это приводит к ухудшению технологических и технико-экономических показателей производства.

По тем или иным причинам реализация смеси в виде товарного продукта в настоящее время затруднена. Складирование отхода открытым способом, что имеет место в действительности, экологически небезопасно, так как ведёт к загрязнению грунтовых вод и водоёмов водорастворимыми химическими соединениями натрия (Na2S04, Nа2СОЗ, NaOH и другими), засульфачиванию и защелачиванию почв сельскохозяйственного назначения вследствие уноса пыли.

Фактическое количество содосульфатных отходов, получаемых на Богословском алюминиевом заводе – филиале ОАО Сибирско-Уральской алюминиевой компании (БАЗ-СУАЛ), составляет до 35-40 тысяч тонн в год, с которыми теряется ежегодно до 10 тысяч тонн соды.

Таким образом, возникает необходимость в выборе пути вывода сульфатно-содовой смеси (ССС) из технологического процесса производства глинозёма и возможности её реализации на внутреннем и внешнем рынке.

Практикой спекания глинозёмсодержащих шихт с применением высокосернистого топлива и сырья установлено, что при превышении содержания оксида серы в спёке выше 6-8 % возможно интенсивное образование настылей на выходе из печи и в холодильнике.

При повышенном содержании оксида серы в байеровских (>3-4 г/л) и спекательных (>12-15 г/л) алюминатных растворах наблюдается интенсивная кристаллизация солей в последних корпусах выпарных батарей. Это снижает коэффициент теплопередачи, увеличивает расход теплоэнергии, сокращат межпромывочные периоды работы выпарных батарей и приводит к увеличению частоты и длительности промывок. Кроме того, сульфатные соли, являясь балластной составляющей шихты и растворов, увеличивают затраты топлива при спекании и вызывают дополнительные энергетические затраты на транспортировку полупродуктов производства.

При производстве глинозёма способом спекания или при его комбинации со способом Байера естественными каналами вывода сульфатных солей из процесса являются отвальный шлам, дымовые газы и механические потери. Однако при повышенном содержании серы в сырье и топливе мощности естественных каналов вывода сульфатных солей оказываются недостаточными и, благодаря рециркуляционному характеру производства, происходит быстрое накопление серы в процессе. В этих случаях необходимо организовать специальный канал для вывода из процесса сульфатных солей.

Для вывода сульфата натрия декомпозицию алюминатного раствора гидрохимической и спекательной ветвей часто проводят раздельно. При упаривании маточного раствора спекательной ветви до определенной концентрации выделяется содосульфатный осадок. Этот осадок является побочным продуктом и выводится из технологического процесса.

На данный момент существует несколько схем производства дорогостоящих продуктов на основе сульфатно-содовой смеси:

- конверсия сульфида бария сульфатно-содовой смесью с целью получения товарного сульфида натрия;

- выделение из сульфатно-содовых отходов высококачественного сульфата натрия;

- каустификация содовых растворов с образованием пирсонита СаСОз . Nа2СОЗ . 2Н2О;

- конверсия сульфатно-содовых продуктов производства раствором едкого кали с целью получения чистой соды и сульфата калия.

Главным недостатком конверсии в сульфид натрия является то, что для этого способа переработки сульфатно-содовой смеси необходимо строительство дополнительного участка, оснащённого многочисленным оборудованием (обжиговая печь, сушильный барабан, гранулятор тарельчатый, мельница мокрого помола, дисковые вакуум-фильтры, вакуум-выпарной аппарат).

Недостаток метода, направленного на получение высококачественного сульфата натрия, заключается в относительно низкой его стоимости на рынке (~7 руб./кг) и в малом числе потребителей товарного сульфата натрия.

Метод каустификации содовых растворов был разработан ВАМИ для Бокситогорского глинозёмного завода и направлен на восстановление из раствора части каустической щёлочи, возвращаемой в процесс. Однако каустификация не решает проблему реализации сульфатных отходов.

Основной общий недостаток перечисленных трёх способов необходимость растворения ССС в воде и последующая упарка раствора для удаления воды из процесса с большим расходом пара. Технологический процесс усложняется из-за необходимости двухступенчатой упарки раствора с раздельным выделением в осадок сульфата натрия и оборотной ССС.

Таким образом, представляется наиболее целесообразным осуществлять процесс переработки сульфатно-содовых продуктов глиноземного производства методом их конверсии раствором едкой кали.

Конверсия происходит по следующей реакции:

Na2CO3 . 2Na2SO4 + 4KOH = Na2CO3 + 4NaOH + 2K2SO

При этом практически полностью извлекается в раствор карбонатная сода. За счёт обменной реакции между едким кали и сульфатом натрия выделяется в осадок сульфат калия, используемый в сельском хозяйстве как наиболее ценное бесхлорное калийное удобрение. Полученный после конверсии раствор каустической щёлочи с карбонатной содой используется в глинозёмном производстве.

Наиболее полная регенерация соды с максимальным извлечением сульфата натрия в товарный сульфат калия достигается:

- при дозировке раствора едкого кали по стехиометрии для полного связывания сульфата натрия сульфатно-содовой смеси в сульфат калия;

- при концентрации едкого кали в растворе 350-400 г/л и температурепроцесса конверсии 35-40 оС.

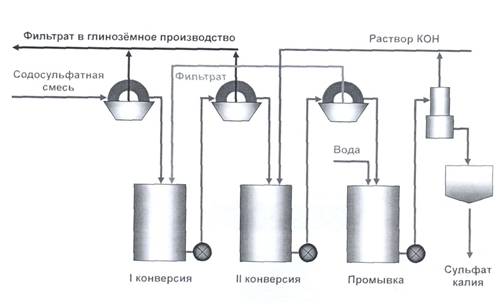

При этом процесс конверсии может осуществляться последовательно в две стадии по противоточной схеме с промежуточной фильтрацией осадка на барабанных вакуум-фильтрах после каждой стадии конверсии.

Отфильтрованный сульфат калия после второй стадии конверсии с целью его отмывки от каустической и карбонатной щёлочи подвергают водной репульпации при соотношении ж : т = 0,8 : 1,0 с последующей фильтрацией пульпы на центрифуге. Промвода сульфата калия после центрифугирования используется для разбавления исходного раствора едкого кали до необходимой концентрации перед его использованием для конверсии сульфатно-содовой смеси. Затем сульфат калия поступает на сушку.

В результате конверсии выпадает в осадок крупнокристаллический товарный сульфат калия, который будет реализован на внутреннем и внешнем рынке по высокой цене до 360 долларов США за тонну. Требования, предъявляемые к товарному сульфату калия, представлены в таблице 1.

Таблица 1. Качество товарного сульфата калия

|

Наименование компонента |

Норма |

|

Массовая доля оксида калия К2О общ, % |

45-52 |

|

Массовая доля оксида калия в пересчёте на сульфат калия K2S04, % |

83-96 |

|

Массовая доля влаги, %, не более |

10 |

Аппаратурная схема для конверсии сульфатно-содовой смеси раствором едкой кали представленная на рисунке 1.

Рис. 1. Схема конверсии сульфатно-содовой смеси раствором едкой кали

При переработке 40 тысяч тонн содосульфатных продуктов в год по рекомендуемой технологии будет израсходовано 18 тысяч тонн едкого кали, получено 29 тысяч тонн товарного сульфата калия. При этом в маточный раствор, возвращаемый в глинозёмное производство, извлечётся 15 тысяч тонн едкого натра, 10 тысяч тонн карбонатной соды и 590 тонн глинозёма.

Для того чтобы не отчуждать большие производственные площади под складирование сульфатно-содовой смеси, резонно разработать условия для её реализации в качестве самостоятельного продукта. Но в чистом виде ССС, такую, какая она образуется в производстве глинозёма, довольно сложно продать потребителю, к тому же, стоимость её на рынке очень низка. Внедрение в технологию производства глинозёма схемы переработки сульфатно-содовой смеси для получения дорогого товарного продукта приведёт к положительным результатам:

- исчезнет необходимость в длительном хранении больших объёмов сульфатов;

- создание дополнительного производственного узла для переработки ССС достаточно быстро окупится за счёт реализации регенерированного продукта по более высокой цене.

Рассмотренный вариант переработки сульфатно-содовой смеси является наиболее выгодным, так как закупка едкого кали будет стоить от 16 руб./кг, а сульфат калия можно реализовать по цене порядка 11 руб./кг. Таким образом, при затрачивании 18 тысяч тонн КОН (~288 млн. рублей) на получение 29 тысяч тонн K2S04 (~320 млн. рублей) переработка сульфатно-содовой смеси путём её конверсии едким кали является рентабельной (чистый доход составляет более 30 млн. рублей ежегодно).

Экономия средств за счёт возврата в технологический цикл каустической щёлочи, карбонатной соды и глинозёма составит ещё порядка 300 млн. рублей. При внедрении предложенной технологии в производство также произойдёт снижение затрат на выплату штрафных санкций. За хранение содосульфатных отходов открытым способом БАЗ-СУАЛ ежегодно платит экологические штрафы в размере около 7 млн. рублей. То есть переработка сульфатно-содовой смеси путём её конверсии едким кали решает множество экологических и экономических проблем глинозёмного производства.

Список литературы

1. Аракалян О.М. Исследование фазового и минералогического состава продуктов спекания ненасыщенной шихты // Кандидатская диссертация. Л., 1957. - С. 120.

2. Изучение процесса спекания красного шлама с содосульфатной смесью / Калиниченко И.И., Колесникова М.П., Кривоножникова Л.Г. и др. // Тезисы докладов для научно-технической конференции. Свердловск: 1985. - С. 32-33.

3. Колесникова М.П., Соколов В.И., Никоненко Е.А. и др. // Неорганические материалы. 1994, Т.30, № 3.С. 431-432.

4. Лайнер А.И., Еремин Н.И., Лайнер Ю.А. Производство глинозема. М.: Металлургия. 1978. - С. 268.

5. Лилеев И.С., Розентретер Р.Г., Авдеева Т.И. О химизме процесса спекании сульфатосодержащих глиноземных шихт// Труды химико-металлургического института АН СССР. 1960, - вып.15. - С.11-25.

6. Никоненко Е.А., Колесникова М.П., Исмагилова Г.В. Инновационный подход к решению экологических проблем предприятий алюминиевой промышленности // Энергоанализ и эффективность. 2004, №1. - С. 74-76.

7. Переработка красных шламов и содо-сульфатных отходов глиноземного производства // Отчет о научно-исследовательской работе. УПИ – Свердловск: 1984. № гос. регистрации 01830017904. 34 с.

8. Пустильник Г.Л., Нестерова Т.Е. Комплексная переработка бокситов и другого алюминийсодержащего сырья за рубежом.- М.: Цветметинформация. 1972. - С. 24.

9. Пустильник Г.Л. Современное состояние и перспективы комплексной переработки красных шламов глиноземного производства за рубежом.- М.: Цветметинформация. 1975. - С. 3-40.

10. Розентретер Р.Г.,Береснева Н.С., Горюнова А.А.О получении глинозема методом спекании алюмосиликатов с известняком, содой и восстановителем// Цветные металлы. 1963, №3. - С. 42-47.

11. Розентретер Р.Г., Ткачева В.С., Горюнова А.А., Лилеев И.С. О спекании содо-сульфатно-известняковых шихт// Труды химико-металлургического института АН СССР. 1960, вып.15. – С. 41-54.